Калькулятор расчета вакуумной присоски и эжектора

В данной статье опишем шаги при расчёте и подборе основных компонентов вакуумной системы (вакуумный генератор и присоски), т.к. эта задача не тривиальная и требует основательного подхода. Рассмотрим вакуумную систему на базе генераторов вакуума (эжекторов). При использовании вакуумного насоса расчет и выбор элементов несколько проще, поскольку ограничивается только присосками и их держателями (только пп.1-4 и 6 ниже).

Сначала в статье описана подробная теоретическая часть, чтобы разобраться в фундаментальных правилах проектирования вакуумной системы, а в конце представлен уникальный калькулятор, в котором заложены все описанные принципы и который существенно облегчает подбор основных элементов вакуумной системы по исходным данным.

Алгоритм подбора компонентов вакуумной системы

Выбор элементов вакуумного захвата рекомендуется делать в следующем порядке:

- В зависимости от массы, формы, состояния поверхности объекта, а также направления перемещения и действующих ускорений рассчитывается усилие удержания.

- В зависимости от проницаемости поверхности объекта и ее склонности к деформации выбирается уровень (глубина) вакуума. При этом также учитывается снижение ресурса присосок при работе на глубоком вакууме.

- Исходя из уровня вакуума и геометрии объекта, выбирается число, размер, форма и расположение вакуумных присосок. Материал присосок выбирается в соответствии с условиями окружающей среды и свойствами объекта.

- По требованиям пространственного расположения элементов, а также необходимости компенсации высоты и угла при контакте присоски и объекта выбирается тип и размер держателя присоски.

- По объему и времени вакуумирования до заданной глубины вакуума выбирается подходящий вакуумный генератор. Объем и время вакуумирования определяют диаметр его сопла, а время и глубина вакуума – тип (на глубокий вакуум или на высокий расход). Объем вакуумирования включает объемы присосок, их держателей и шлангов между держателями и генератором вакуума.

- Проверяется необходимость в импульсе сброса. Обычно он нужен для ускорения восстановления атмосферного давления в присосках и гарантированного отделения объекта. Здесь имеется две альтернативы: встроенный объем или импульс сброса от отдельного распределителя.

- Исходя из конструктивных соображений, времени на монтаж, общей стоимости и удобства обслуживания и замены выбирается исполнение вакуумного генератора: отдельное сопло или комбинированное устройство, в которое входят также распределители, реле вакуума, элементы настройки и управления.

- При значительном времени переноса объекта рекомендуется сделать проверочный расчет на эффективность применения режима экономии воздуха.

- Выбираются принадлежности: фильтры, клапаны безопасности вакуума, глушители, дополнительные датчики и т.п. В общем случае могут иметь место три варианта расположения присоски и направления перемещения захваченного ею объекта, и для каждого из них усилие удержания подсчитывается по своей формуле (табл. 1). При поворотном перемещении для расчета используют формулу (3).

| Расположение присоски |

Перемещение объекта |

Схема | Формула для расчета | Обозначение параметров (типовые значения) |

|---|---|---|---|---|

| горизонтально | вертикально |  |

Fвак = m · (g + a) · S (1) |

Fвак – усилие удержания, Н; m – масса объекта, кг; g = 9,81 м/с2; a – ускорение перемещения, м/с2 (6 для привода с ШВП, 20 для привода с ЗРП, 25 для сервопневмопривода, 30 для пневмопривода, 40 для поворотного привода); μ – коэффициент трения (0,1 для масляных поверхностей, 0,2…0,3 для мокрых, 0,5 для гладких, 0,6 для шероховатых); S – запас прочности (1,5 для линейных перемещения, 2…2,5 для поворотных) |

| горизонтально | горизонтально |  |

Fвак = m · (g + a/μ) · S (2) | |

| вертикально | вертикально |  |

Fвак = m/μ · (g + a) · S (3) |

По расчетному усилию удержания можно выбрать размер и форму присоски или присосок. Обычно в каталоге усилие удержания дается для уровня вакуума 70%. Поэтому на данном этапе проектирования нужно определиться с глубиной вакуума для конкретной задачи, чтобы при необходимости сделать перерасчет.

Как выбрать форму вакуумной присоски

Также нужно выбрать форму присоски, причём не только в плоскости контакта, но и в осевом направлении, поскольку присоски даже одинакового диаметра, но разной глубины имеют разную эффективную площадь, а значит, развивают разное усилие. Выбор формы присоски в осевом направлении зависит, в первую очередь, от формы поверхности объекта.

Вакуумные присоски: стандартные, глубокие, сильфонные (на 1,5 и 3,5 гофра), овальная

Форма присосок (слева направо): стандартная, глубокая, сильфонная на 1,5 и 3,5 гофра, овальная

Стандартная форма применяется для плоских или слегка волнистых поверхностей (листовой материал и т. п.), глубокая – для слегка наклонных, скругленных и выпуклых поверхностей.

Сильфонная на 1,5 гофра подходит для скошенных поверхностей с углом скоса от 5 до 30° в зависимости от диаметра присоски, для округлых поверхностей и податливых материалов.

Сильфонная на 3,5 гофра обычно выбирается, если объект хрупкий (фрукты, яйца, бутылки, лампочки и т. п.) или имеет граненную или сферическую поверхность. Сильфонные присоски фактически имеют встроенный компенсатор высоты и угла. Например, у присоски с диаметром 50 мм и 3,5 гофрами ход компенсации превышает 30 мм.

Присоски овальной формы предназначены для захвата узких и вытянутых заготовок (профили, трубки и т. п.) или объектов с отверстиями и/или впадинами на контактной поверхности.

Как выбрать материал вакуумной присоски

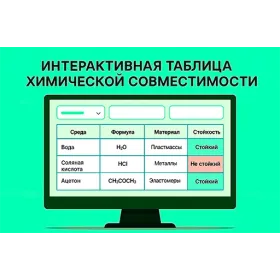

Материал присосок выбирается с учетом температуры объекта, стойкости к механическому износу и агрессивным веществам (масла, спирты, кислоты, щелочи и т.п.). Иногда требуется антистатичность или нейтральность к пищевым продуктам. Данные по стойкости наиболее часто используемых материалов для присосок к различным факторам представлены в таблице ниже.

| Фактор | Пербунан* | Полиуретан | Вулколан | Силикон | Витон |

|---|---|---|---|---|---|

| Абразивный износ и механические напряжения | ++ | +++ | +++ | + | ++ |

| Постоянная циклическая деформация | ++ | + | ++ | ++ | +++ |

| Гладкая заготовка (стекло) | + | + | + | - | + |

| Шершавая заготовка (дерево, камень) | - | + | ++ | - | - |

| Хрупкая заготовка | - | + | + | + | - |

| Масло на заготовке | + | + | +++ | - | + |

| Минеральное масло | +++ | +++ | +++ | - | +++ |

| Высокая окружающая температура | - | - | + | + | - |

| Низкая окружающая температура | + | + | + | - | - |

| Неполярные растворители | +++ | ++ | ++ | - | +++ |

| Полярные растворители (ацетон) | - | - | - | - | - |

| Этиловый спирт | +++ | + | - | +++ | + |

| Вода | +++ | - | - | ++ | ++ |

| Кислотные 10%-е растворы | - | - | - | + | +++ |

| Щелочные растворы | ++ | + | + | +++ | ++ |

* Имеется версия с антистатичными свойствами

Выбор вакуумного генератора

При выборе генератора вакуума (эжектора) обычно ориентируются на требуемое время вакуумирования и время восстановления атмосферного давления в итоговом объеме (присоски, держатели, шланги). Кроме времени на данном этапе нужно учитывать воздействие на объект и возможную компенсацию протечек под присоской или сквозь объект. Поэтому нужно выбрать тип генератора (на глубокий вакуум или высокий расход вакуумирования), а затем использовать представляемые в каталоге производителя графики зависимости глубины получаемого вакуума от давления питания, времени вакуумирования объема 1 л от глубины вакуума и потребления воздуха при работе. Для полного расчета времени цикла также нужны данные о времени восстановления атмосферного давления в объеме 1 л с импульсом сброса и без него.

Поскольку почти для каждой задачи можно найти несколько вариантов подходящих вакуумных генераторов, окончательный выбор делается на основе конкретных конструктивных требований. Например, можно использовать по небольшому простому генератору на каждую присоску или один общий генератор большего размера – отдельный или со встроенными распределителями и прочими принадлежностями.

Многофункциональный эжектор с импульсом сброса

При окончательном выборе эжектора особое внимание нужно уделить потреблению им при работе сжатого воздуха, т.е. энергии. Сжатый воздух на него поступает на этапе вакуумирования и во время переноса объекта. Обычно достаточно расчет сделать для времени переноса, т.к. само вакуумирование занимает, как правило, доли секунды. Конечно, рассмотренное в примере 3 время вакуумирования будет немного больше, чем взятое из примера 2, где оно определялось из условия работы эжекторов на давлении 6 бар. Но поскольку абсолютное значение этого времени очень мало, возникающей погрешностью можно пренебречь. Итоговая экономия средств будет зависеть от количества рабочих циклов в смену, месяц, год.

Глубина создаваемого под присоской вакуума и время вакуумирования до этого значения сильно зависят от длины и диаметра шланга между присоской и эжектором или вакуумным насосом. Если сопротивление этой линии будет большим, глубина вакуума, а значит и усилие удержания, будут меньше указанного в характеристиках. А объем шланга скажется на времени вакуумирования. Особенно это сказывается, если контакт присоски с поверхностью объекта не вполне герметичен.

Влияние высоты над уровнем моря и погоды на глубину вакуума

При проектировании вакуумных систем также нужно учитывать высоту расположения будущей установки над уровнем моря. Поскольку атмосферное давление и перепад давления на присоске с ростом этой высоты падают, то усилие удержания также будет падать. Например, при глубине вакуума 80% перепад давления на присоске на уровне моря составляет 0,8 бар, а на высоте 4.000 м этот перепад уменьшится примерно до 0,5 бар с соответствующим снижением усилия удержания. С изменением высоты над уровнем моря меняется и значение оптимального давления питания эжектора, при котором глубина вакуума максимальная. Поэтому при перемещении установки, например, с равнины в высокогорье, настройку давления нужно скорректировать в меньшую сторону. Так, один и тот же эжектор достигает максимального вакуума 90% на высоте 100 м над уровнем моря при давлении питания 4 бара (избыточном), на высоте 1.000 м при давлении 3,6 бара, а на высоте 3..000 м при давлении всего 2,8 бара.

В меньшей степени на работу вакуумной системы оказывает влияние погода. Хотя зарегистрировано изменения атмосферного давления на уровне моря в пределах 684…809 мм ртутного столба при норме 760 мм.

Примеры расчётов вакуумной системы

Пример 1: выбор количества и размера присосок

Нужно подобрать вакуумную присоску для стальной пластины размером 200х200х2 мм, по центру которой имеется вырез размером 150х150 мм. Поверхность гладкая, маслянистая, температура +60ºС (из-под пресса). В процессе перемещения присоска может располагаться вертикально, максимальное ускорение при этом 6 м/с2. Масса заготовки равна m = 0,275 кг, максимальное усилие удержания при расчете по формуле (3) составляет:

Fвак = m/μ · (g + a) · S = 0,275/0,1 · (9,81 + 6) · 2 = 87 Н

При глубине вакуума 70% такое усилие могут обеспечить следующие стандартные присоски: 1хØ50 мм, 2хØ40, 3хØ30 или 6хØ20 мм. Из-за геометрии заготовки приходится выбирать 6 присосок диаметром 20 мм, которые суммарно развивают 98 Н. Минимально допустимый уровень вакуума 62%. Материал – вулколан (табл. 1).

Альтернативные решения:

- 6 овальных присосок размером 10х30 мм с суммарным усилием удержания 91 Н,

- 4 овальные размером 15х45 мм с усилием удержания 128 Н (глубину вакуума можно снизить до 48%),

- 2 овальные размером 20х60 мм с усилием удержания 126 Н (вакуум также может быть 48%).

Пример 2: выбор количества и производительности эжекторов

Нужно подобрать эжектор для вакуумного захвата, состоящего из 6 присосок. Объект – металлическая пластина, требуемый уровень вакуума 65%, время вакуумирования не более 0,3 с, время переноса 1,5 с, время восстановления вакуума не более 0,2 с.

По условиям следует выбрать эжектор на высокий вакуум, но возможны два варианта:

- 6 простых линейных эжекторов (по 1 на присоску, объем вакуумирования для каждого 1 см3, т.к. нет шлангов),

- 1 общий со встроенными функциями (объем вакуумирования, включая шланги, 21 см3).

Для первого варианта можно выбрать самый маленький эжектор с диаметром сопла 0,5 мм, который в объеме 1 л создает вакуум 65% за 13,5 с, а атмосферное давление восстанавливается в таком объеме за 4,7 с.

Т.е. в данном примере время вакуумирования будет равно 0,0135 с, а время восстановления 0,005 с.

По второму варианту будет достаточно эжектора с диаметром сопла 0,7 мм, который создает вакуум 65% в объеме 1 л за 5 с, а восстанавливает атмосферное давление за 0,6 с (с импульсом сброса). Время вакуумирования и восстановления для данного примера (21 см3) составят 0,105 и 0,0126 с, соответственно.

Пример 3: оценка энергоэффективности эжектора

Требуется оценить энергоэффективность предлагаемых в примере 2 решений, которые соответствуют требованиям по глубине вакуума и времени вакуумирования и восстановления давления.

Линейный эжектор с диаметром сопла 0,5 мм создает вакуум 65% на давлении питания 4,2 бара, потребляя при этом расход 9 л/мин. Значит, за 1 рабочий цикл при времени вакуумирования 0,01 с и времени переноса 1,5 с такой эжектор израсходует:

9 * (0,01+1,5) /60 = 0,23 л, а вместе 6 эжекторов 1,38 л воздуха.

Эжектор с диаметром сопла 0,7 мм (3,7 бар, 21 л/мин) израсходует за 1 цикл: 21 * (0,1+1,5) /60 = 0,56 л.

Таким образом, использование одного общего эжектора вместо 6 индивидуальных меньшего размера позволяет сократить потребление энергии в 2,5 раза.

Если для общего эжектора использовать режим экономии воздуха, то время его работы в процессе переноса сократится примерно вдвое. Тогда потребление воздуха за 1 цикл составит: 21 * (0,1+0,75) /60 = 0,3 л.

Пример 4: оценка срока окупаемости разных типов эжекторов

Оценить срок окупаемости режима экономии воздуха из примера 3 по сравнению с обычными эжекторами, исходя из 1200 рабочих циклов в час, 16-часовом рабочем дне и 250 рабочих дней в году.

Всего рабочих циклов в год: 4,8 млн.

Типовые цены закупки основных элементов вакуумной системы:

- линейный эжектор с диаметром 0,5 мм 20€,

- распределитель для управления эжектором 50€, реле вакуума 50€,

- эжектор со встроенными функциями и диаметром сопла 0,7 мм 290€,

- эжектор со встроенными функциями, включая режим экономии воздуха 408€.

- затраты на присоски, держатели, шланги и фитинги принять равными во всех случаях, затратами на монтаж пренебречь.

- стоимость 1 м3 воздуха принять равной 0,02€.

Затраты на инвестиции и потребление воздуха за 1 год:

- Вариант 1 с 6 простыми эжекторами 6*20+50+50 = 220€ потребление 4.800.000*1,38/1.000 = 6.624 м3 → 132,5€

- Вариант 2 с эжектором со встроенными функциями: 290€ потребление 4.800.000*0,56/1.000 = 2.688 м3 → 53,8€

- Вариант 3 с экономией воздуха: 408€ потребление 4.800.000*0,3/1.000 = 1.440 м3 → 28,8€

Примечание. Варианты 2 и 3 имеют регулируемый импульс сброса, для реализации которого в варианте 1 нужно дополнительно инвестировать 60…70€.

Вывод: вариант 3 по общим затратам станет лучше варианта 1 через 2 года, а лучше варианта 2 через 5 лет.

Калькулятор вакуумной системы

Шаг 1. Расчёт Fвак

Расположение присоски и перемещение:

Рассчитывается минимально необходимое усилие Fвак на основании массы объекта, ускорения, коэффициента трения и запаса прочности. Формула выбирается по ориентации и направлению перемещения присоски.

Шаг 2. Подбор присосок

Расчёт показывает, какое усилие создаёт одна присоска при заданной глубине вакуума, а также итоговое усилие всех присосок. Используются стандартные размеры круглых и овальных присосок.

Формула: F = A × P, где A — площадь, P — перепад давления (вакуум[%] × 100000 Па).

Круглая: A = π·D² / 4

Овальная: A = длина × ширина × π / 4

Дополнительные пояснения:

- Выводятся только те присоски, у которых:

- количество находится в заданном пользователем диапазоне;

- суммарная сила (F 1 шт × кол-во) не превышает Fвак более чем в 2 раза;

- Результаты упорядочены по возрастанию суммарной силы, чтобы вы могли выбрать наиболее компактный и точный вариант.

- Есть возможность отфильтровать по форме присоски: в большинстве задач рекомендуется использовать круглые присоски, а овальные есть смысл выбирать для захвата узких и вытянутых заготовок (профили, трубки и т. п.) или объектов с отверстиями и/или впадинами на контактной поверхности.

Рекомендации по выбору уровня вакуума:

-

Тип поверхности заготовки:

- Гладкая, непористая (металл, стекло, пластик): 60–85%

- Шероховатая или рельефная (фанера, шлифбетон): 80–95%

- Пористая (ДСП, картон, ткань): 85–98%

-

Масса и ускорение: чем больше масса и ускорение заготовки, тем выше должно быть удерживающее усилие. Для компенсации можно:

- увеличить вакуум,

- использовать большее количество присосок,

- применять присоски с большей площадью,

- снизить ускорение (если возможно).

-

Практические рекомендации:

- Для лёгких деталей (до 1 кг) на гладкой поверхности — достаточно вакуума −0.6...−0.7 бар.

- Для средних грузов (1–10 кг) — рекомендуется −0.7...−0.85 бар.

- Для тяжёлых деталей (10+ кг) или с высоким ускорением — ближе к −0.9...−0.98 бар, при условии, что вакуумная система может обеспечить такую степень разрежения.

Шаг 3: Подбор эжектора

Для подбора эжектора введите параметры системы:

- Объём трубок: л

- Объём присосок: л

- Общий объём вакуумирования: л

- Максимально допустимое время вакуумирования 1 литра (tэ-max): с/л

Пояснения по расчёту:

-

объём трубок (Vт): рассчитывается по формуле Vт = π·d²·L / 4, где:

- d — внутренний диаметр трубки, мм

- L — длина трубки, м

- объём присосок (Vп): Vп = Vп1 × n

- общий объём (V): V = Vт + Vп

Главной характеристикой, по которой подбирается эжектор, является время достижения эжектором определённого уровня вакуума в 1 л объёма (время вакуумирования tэ). Обычно в технической документации для каждого эжектора приводится график зависимости уровня вакуума от времени вакуумирования (или наоборот).

Т.к. в документации эжектора время tэ задано для 1 л объёма, то зная объём в конкретной задаче (V) и требуемое время вакуумирования (t), можно посчитать, какое максимальное время вакуумирования должно быть у эжектора для достижения определённого нами ещё на 1-ом шаге уровня вакуума:

tэ-max = t / V

Далее нужно подобрать эжектор, у которого tэ будет меньше полученного значения tэ-max.

Например, если при вычислениях получили tэ-max=7 с, а требуемый уровень вакуума, определённый на 1-ом шаге, составил 60%, то из графика выше нам подойдёт модель VN-07-M, достигающая 60% вакуума за 6 с. Модели с графиками №1 и 5 для достижения вакуума 60% потратят больше времени, чем нам нужно (9 и 11 с соответственно) и поэтому не подходят.

© По материалам книги "Проектирование и обслуживание пневматических систем", Сулига С.В. , 2021 г. согласно лицензионному договору с ООО "Би Энд Би Инжиниринг". Копирование запрещено.

Сообщения не найдены

Написать отзыв